常见五种无损检测方法

无损探伤检测通俗来说就是利用声、光、电和磁的特性在不破坏材料本身的前提下来检测材料表面近表面或是内部缺陷位置、大小、数量、性质等相关信息,从而判定被检测材料的技术状态(是否合格或是剩余使用寿命等),无损检测并不会影响材料未来的使用性能,常见的无损探伤检测方法有以下五种。

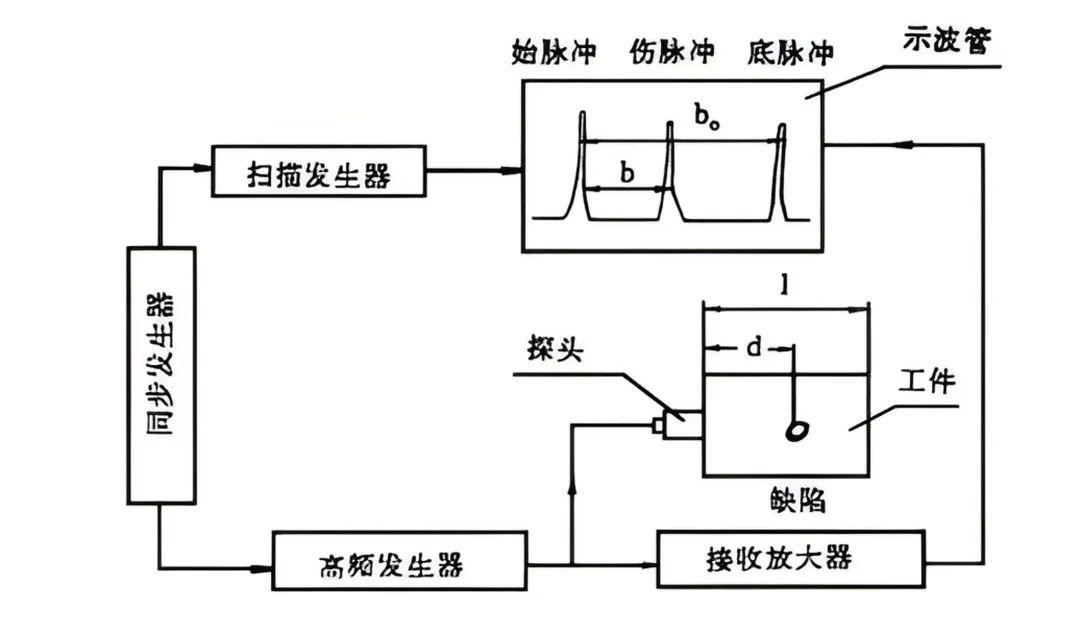

一、超声波探伤(UT)

脉冲反射法原理

超声检测可对工件内部缺陷定位较准确;对面积型缺陷敏感,灵敏度高,成本低、速度快、对人体、环境无害。但超声波无法在在真空中传播,及时在空气中也容易损耗散射,因此需借助耦合剂。

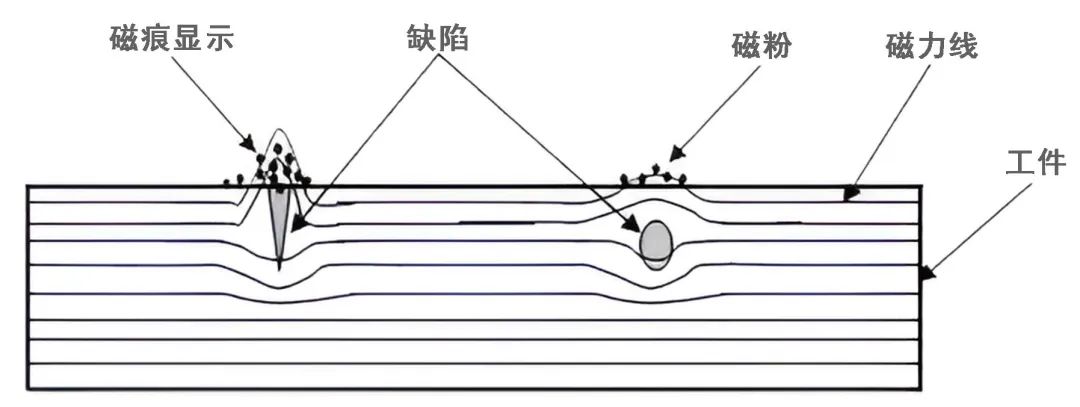

二、磁粉探伤(MT)

磁粉探伤主要是对被检测材料内部施加磁场使其磁化,然后在工件表面撒上磁粉观察磁粉分布变化进而达到对材料缺陷分析判断的方法。用于检测铁磁性工件表面或近表面间隙极窄的裂纹和目视难以看出的缺陷。

不连续处磁痕分布及漏磁场

磁粉探伤检测更加直观,但检测对象范围有限,只能用于检测铁磁性工件,且无法检测工件内部缺陷,检测精确度比较低。

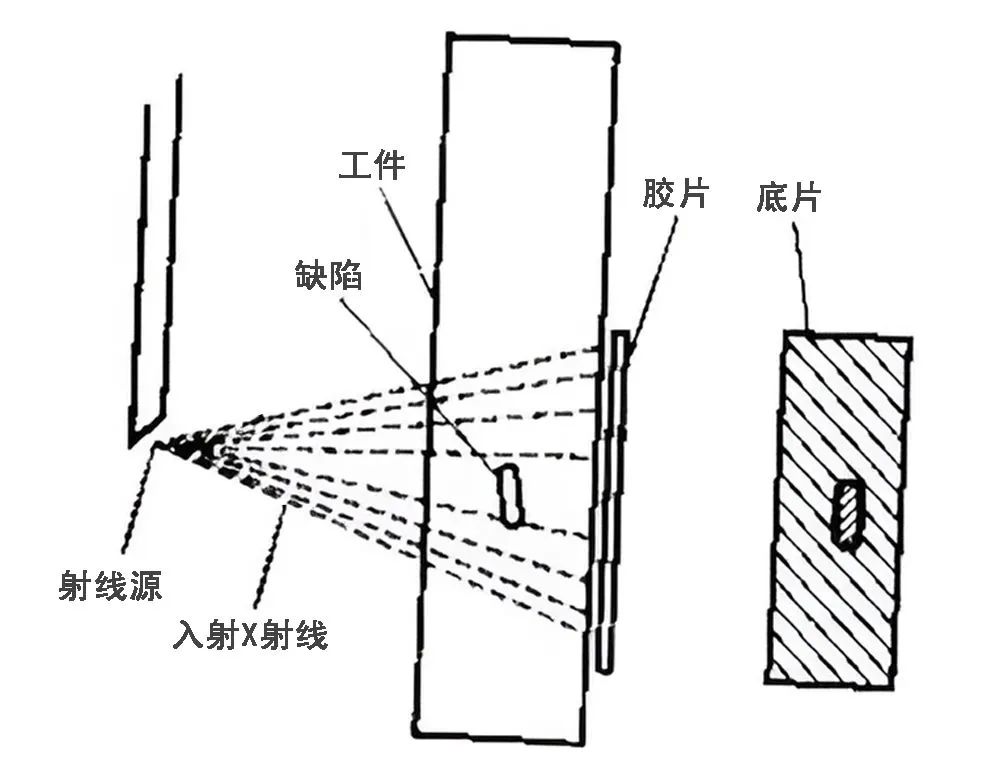

三、X射线探伤(RT)

X射线是一种频率极高,波长极短、能量很大的电磁波,它能够穿透可见光不能穿透的物体,而且在穿透物体的同时将和物质发生复杂的物理和化学作用,可以使原子发生电离辐射,使某些物质产生反应,如果工件局部区域存在缺陷,它将改变物体对射线的衰减,引起透射射线强度的变化,这样,采用一定的检测方法,比如利用胶片感光,来检测透射线强度,就可以判断工件中是否存在缺陷以及缺陷的位置、大小。在使用时应穿好防护服严格遵守X射线检测操作规程。

射线照相法原理

X射线检测也有其优点但也有局限性,优点就在于精准成像直观的俯视透视图,检测成像快,可以工件内部进行无损检测成像,射线可以穿透较薄的工件检测,通过穿透射线的衰减观察图像的局部差异。但对于密度差异的比较小的工件而言,这种检测方法就不适用,同时X射线对人体也有一定伤害。

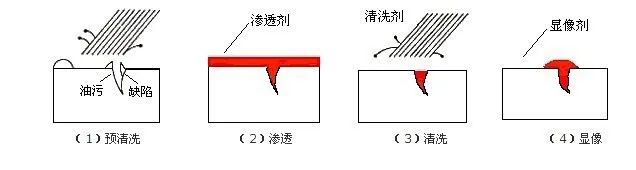

四。渗透探伤(PT)

渗透检测原理是基于液体的毛细现象,和固体染料在一定条件下的发光现象为基础,进而进行对检测工件表面缺陷分析判断。在毛细作用下,经过一定时间,渗透剂可以渗入表面开口缺陷中;去除工件表面多余的渗透剂,经过干燥后,再在工件表面施涂吸附介质——显像剂,在一定光源下(紫外线光或白光),缺陷处的渗透液痕迹被显示(黄绿色荧光或鲜艳的红色),从而探测出缺陷的形状及分布状况。渗透探伤有着色渗透和荧光渗透方法,广泛应用于黑色和有色金属锻件、铸件、焊接件、机加工件以及陶瓷、玻璃、塑料等表面缺陷的检查。它能检查出裂纹、冷隔、夹杂、疏松、折叠、气孔等缺陷;但对于结构疏松的粉末冶金零件及其他多孔性材料不适用。

渗透过程示意图

检测时无需大型的设备,可不用水、电。对无水源、电源、或高空作业的现场,使用携带式喷灌着色渗透探伤剂十分方便。形状复杂的部件也可用渗透检测,并一次操作就可大致做到全面检测。工件几何形状对磁粉探伤影响较大,但对渗透探伤的影响很小。对因结构、形状、尺寸不利于实施磁化的工件,可考虑用渗透探伤代替磁粉探伤。

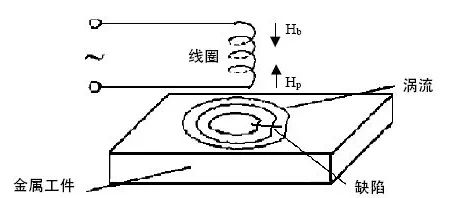

五、涡流探伤(ET)

涡流检测本质上是利用电磁感应原理,当载有交变电流的试验线圈靠近导体工件时, 由于线圈产生的交变磁场会使导体 感生出电流(即涡流)。涡流的大小、相位及流动形式受到工件性质(电导率、 磁导率、形状、尺寸)及有无缺陷的影响产生变化,反作用于磁场使线圈的电压和阻抗发生变化。因此通过仪器测出试验线圈电压或阻抗的变化,就可以判断被检工件的性质、状态及有无缺陷。

涡流探伤原理图

涡流检测则无需接触工件或介质,检测速度很快;同时可检验能感生涡流的非金属材料,如石墨等。但只能检测导电材料的表面缺陷;采用穿过式线圈进行ET时,对缺陷所处圆周上的具体位置无法判定;旋转探头式ET可定位,但检测速度慢。

在选择检测设备时应参考自身工件的具体情况选择对应的检测方法及仪器,才能提高检测效率,降低检测成本。如需了解产品详情可来电咨询。

渝公网安备 50010902001682号

渝公网安备 50010902001682号